技术文章 | 如何为降压应用选择合适的Buck转换器和控制器?

01 DCDC降压稳压器是什么

DC-DC电源中常用的降压稳压器,依靠两个功率开关管来执行开关功能。开关管在控制器的驱动作用下,以一定的 占空比交替 在电感里存储能量并释放给负载。一般从芯片是否集成了开关管来区分DCDC降压稳压器: 降压转换器(集成功率开关管) 和 降压控制器(外置功率开关管) 。

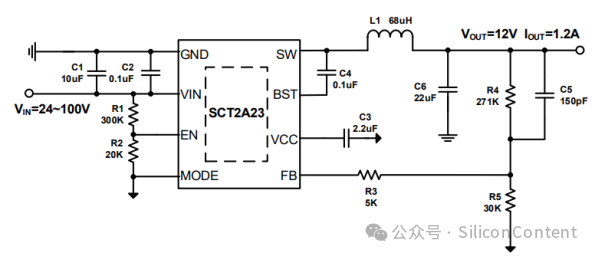

图1 SCT2A23降压电路

降压转换器 如图1由一颗SCT2A23芯片、一个功率电感L1及输入输出电容,构成了100V输入转换成12V输出的降压电路,功率开关管集成在了芯片内部,如图2所示HS、LS。

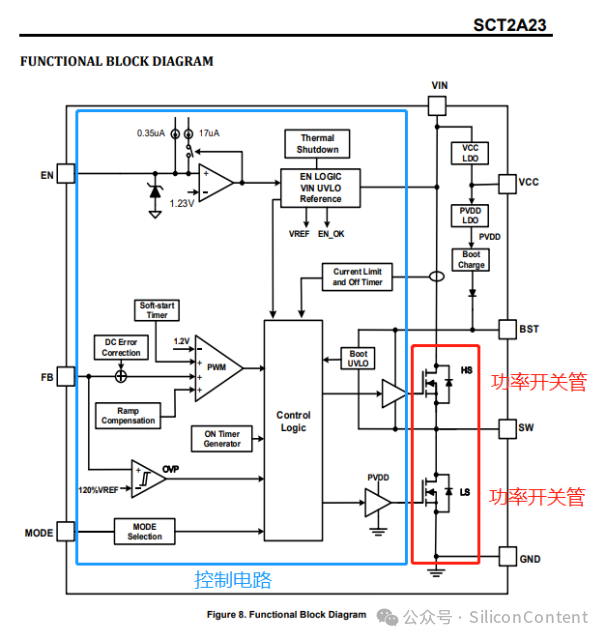

图2 SCT2A23 芯片内部框图

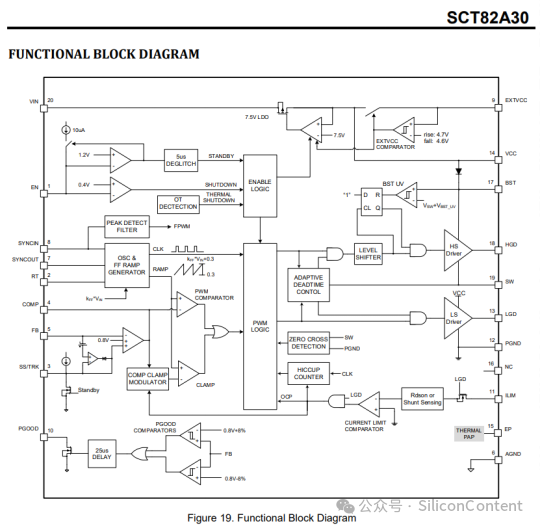

降压控制器 如图3所示, 芯片内部 无功率开关管 。

图3 SCT82A30 降压控制器内部框图

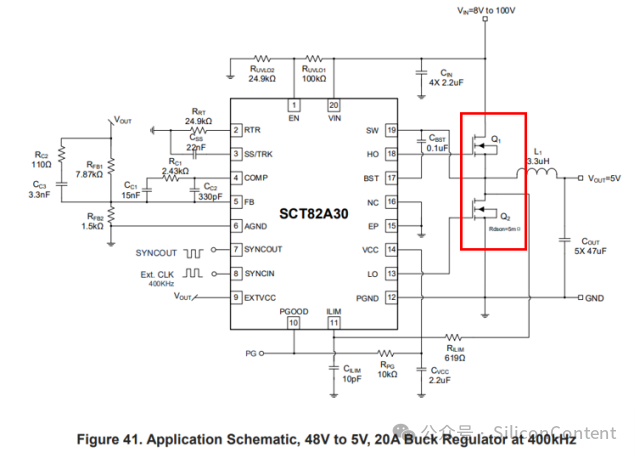

如图4所示,降压控制器内部 只有控制电路 , 故而叫控制器。 需外加功率开关管才能构成一个完整的降压电路:由SCT82A30、两个功率开关管Q1和Q2、功率电感L1及输入输出电容,构成了100V输入转换成5V输出的降压电路。

图4 SCT82A30降压电路

02 转换器与控制器的应用特点

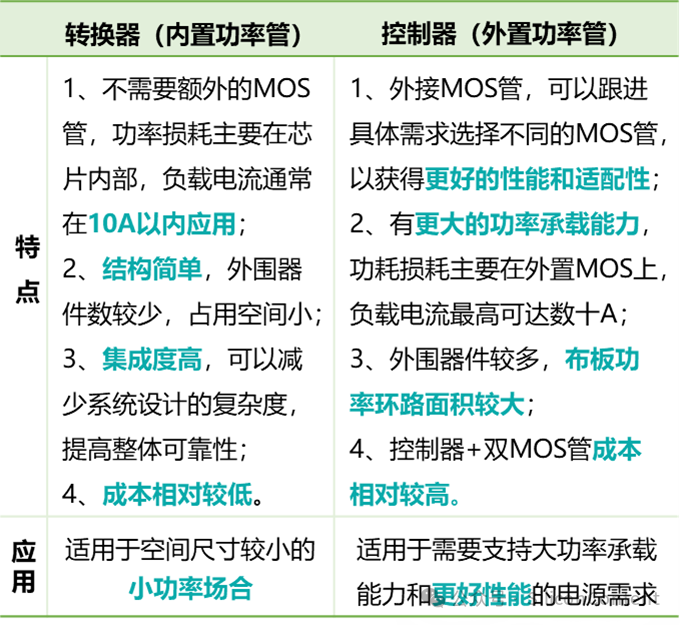

同步Buck转换器与控制器到底孰优孰劣涉及诸多考量,如 功率需求、空间约束、成本控制 等。

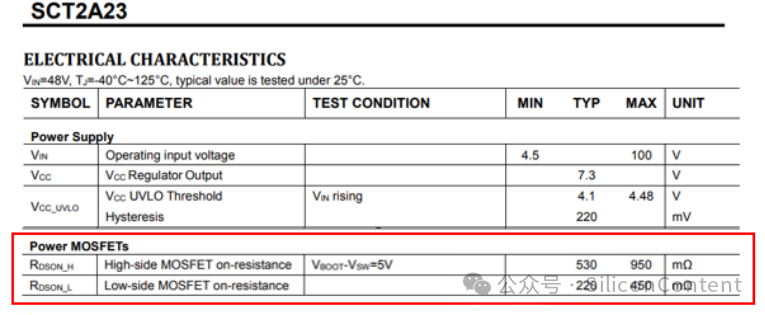

实际应用中,转换器主要用于较高电压转换至较低压的输出,比如12/24/48V转5V,5V转1.2V/1.8V等。这类应用下, 下管会有更长的导通时间 ,因此 下管比上管更低的Rdson设计 ,有利于 均衡上下管所产生的导通损耗 和覆盖大部分应用需求。如图5 SCT2A23,上管Rdson是530mΩ,下管Rdson是220mΩ。

图5 SCT2A23部分参数

03 如何正确选择Buck控制器的功率MOS

功率MOS作为Buck系统 功率路径的阀门与功率损耗的承载者 ,选好功率开关管对电源系统的高效稳定运作十分重要。这需要 系统效率/温升情况/空间尺寸/成本 等多维度综合考虑。

1

功率MOS的耐压

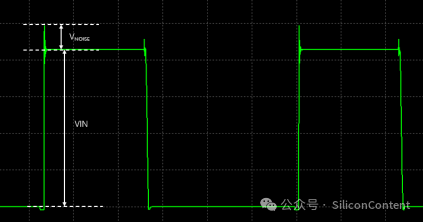

MOS管的漏源耐压需要大于开关节点的最大关断震荡尖峰电压,这需要考虑最大输入DC电压下的SW节点尖峰电压 V SW _ PEAK = V IN _MAX +V NOISE 如图6仿真值

图6 开关节点电压尖峰

2

控制器驱动MOS的损耗分析

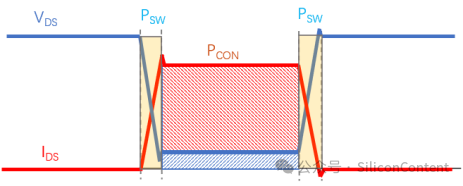

图7 MOSFET功率损耗构成

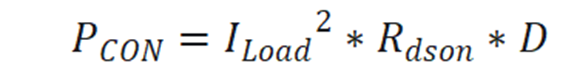

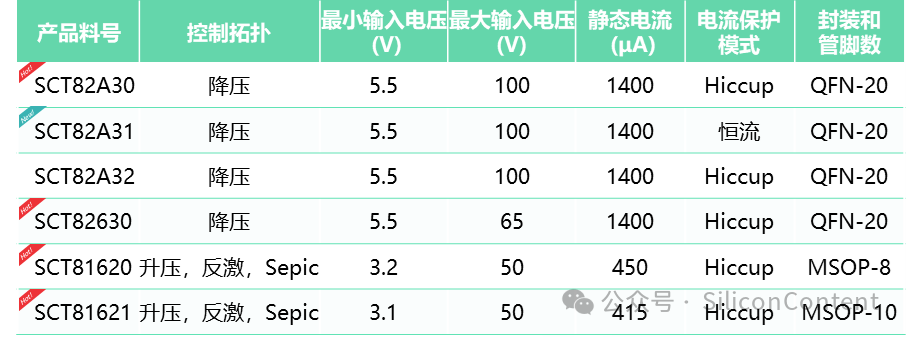

导通损耗 P CON 通过欧姆定律 即可得出,D为导通占空比: (1)

上管开关损耗依据 如下公式,开通与关断分别是在电感电流的谷值和峰值进行动作(2)

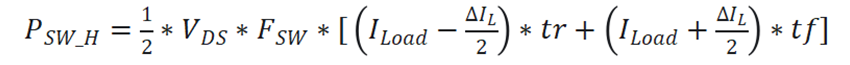

开关MOS管的开启关断过程如下图8所示,开关过程的损耗发生在 电流电压的极速变化区间 ,从栅极电压升至 V GS _th 阈值电压到米勒平台结束的时间,记作 tf ,从米勒平台开始到栅极降至 V GS_th 阈值电压的时间,记作 tr 。

图8 MOSFET开通关断过程

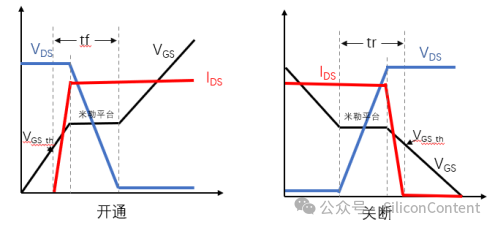

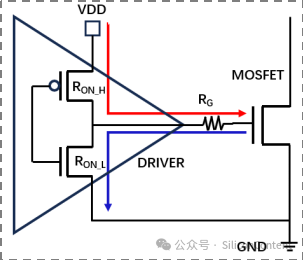

tr和tf是与控制器的 内部驱动参数 和 外置MOS的特性参数 相关,如图9所示的驱动环路,其计算可根据电荷量公式Q=I×t 近似得出 (3)

图9 控制器驱动MOSFET的驱动环路

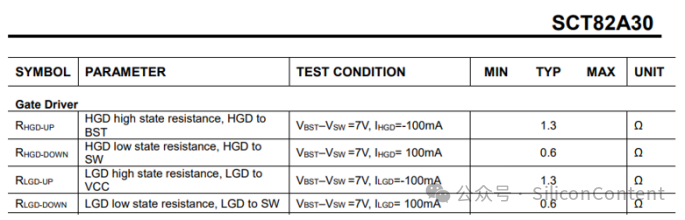

式中 R G 为控制器驱动端外部串联到MOSFET栅极的 驱动电阻 。 R ON_H 和 R ON_L 分别是控 制器驱动端内部的 导通漏源阻抗 ,如下图截取控制器SCT82A30电气性能表格中列出的 Gate Driver值 。

因此,MOS管的 总栅极电荷量 Qg、 开通阈值电压 V GS_th 、驱动器内部的 漏源阻抗 R ON 以及 驱动电压 VDD,对MOS管在高速开关过程中的 开关损耗 有较大的影响。

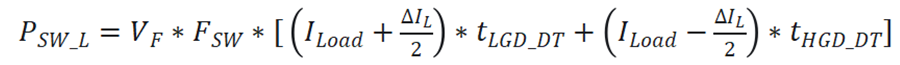

下管的开关瞬态过程损耗,主要是死区时间内体 二极管的续流损耗 ,损耗值

P SW_L 可由(4)

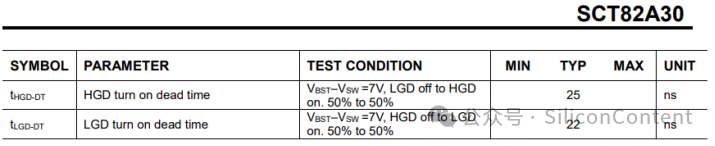

其中 t LGD_DT 和 t HGD_D T 分别是上管导通时的死区时间和下管导通时的死区时间。 在 规格书中分别是 25n s 和 22ns。

3

确认极限应用时的内部结温(热阻)

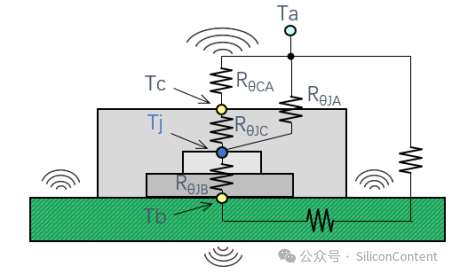

除了损耗,需要对器件进行 热评估 ,初步判断所选MOS管的结温情况能否满足所需,确保 结温限制在 一定安全裕量。不同的热特性参数(热阻)描述的是 因损耗产生的热在不同传播路径的阻抗 ( 如图10)。

图10 封装器件热传递路径

两节点之间的温度差( ΔT )=两点之间的热阻值 R θ ×在器件上的总损耗 P Total ;

初步评估通常使用热阻值RθJA( 结温到环境温度的热传递路径) 和RθJC(结温到器件壳表面中心热传递路)(5)

◀

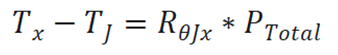

更多产品

▶

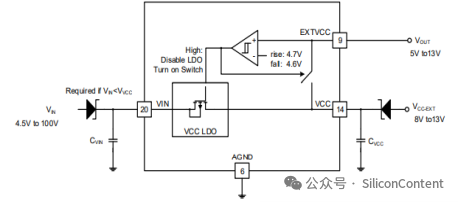

SCT82A30是一颗5.5V-100V输入的同步降压控制器,可以提供驱动端2.3A和3.5A栅极拉罐电流能力, 有效降低对外置MOSFET结电容等参数的要求 ,实现大功率大电流场景应用。内部提供7.5V稳压源, 用于驱动外部MOSFET开通于合理的线性区 ;

图11 外部供电VCC图示

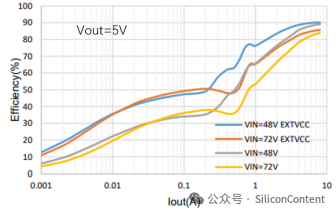

芯片可选两种外部电源供电为VCC供电,降低了芯片在高输入电压时内部LDO耗散的功率, 降低发热, 提高系统整体效率。当EXTVCC超过4.7V时关闭内部LDO、接通到VCC。如图12在48V/72V应用时,使用外部EXTVCC带来 13% 效率提升 。

京公网安备 11010802033920号

京公网安备 11010802033920号