一文详解光刻机进化史

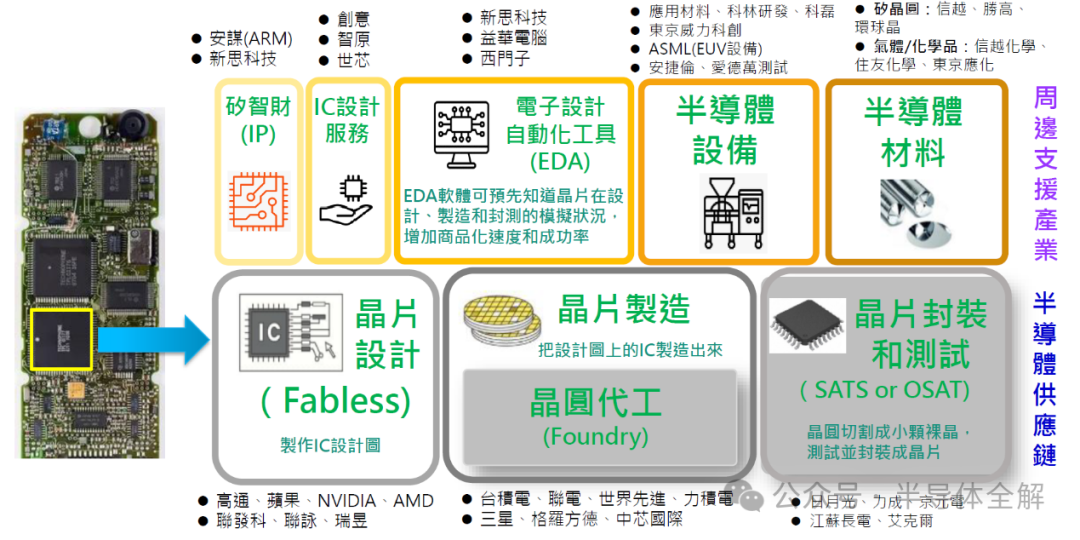

集成电路的生产过程可分为设计、制造和封装测试三个阶段。

其中,集成电路制造决定了集成电路的集成度和特征尺寸。集成电路制造主要分为硅片制

备、硅片制造、硅片测试、装配与封装和终测五个步骤。

硅片制备是通过一系列工艺从石英沙中提炼出高纯度单晶硅锭,得到可用于制造集成电路的硅片。作为集成电路的基底材料,硅片的几何尺寸、表面粗糙度和表面洁净度等因素都会影响集成电路的制造成本。

常见的硅片直径有6英寸(150 mm)、8英寸(200 mm)、12英寸(300 mm)等规格。

硅片制造过程中涉及到多种工艺的交互操作,如外延沉积、化学/物理气相沉积、光刻、刻蚀、离子注入、热处理等。通过上述工艺的交互组合,将集成电路每一层对应的设计图形依次转移到硅片基底上,从而形成芯片的三维微细结构。

硅片测试是指对硅片上每个芯片单元进行电学测试,筛选出合格和不合格的芯片,并作相应的标记。

装配和封装过程将标记为合格的芯片包装在特定的保护管壳内,以提高芯片的抗污能力和连接性能。

为保证芯片满足设计所需要的电学功能和环境要求,完成封装的芯片还需要进行出厂前的终测。

光刻机是极大规模集成电路(IC)产业中具有战略意义的制造装备。作为超精密制造领域最高水平的象征,被誉为“工业皇冠上的明珠”。

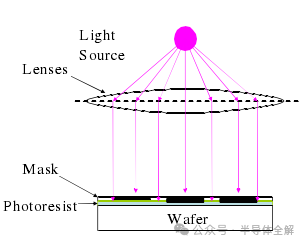

光刻机的基本工作原理是在特定剂量的紫外光照射作用下,通过投影物镜将掩模版上放大的图案投影于涂有光刻胶的硅片上,因被照射部分的光刻胶起到刻蚀作用而最终在硅片上实现设计的电路。

光刻机主要由以下几个部分组成:光源、照明系统、掩模台、掩模传输系统,投影光刻物镜、工件台、硅片传输系统,对准系统,调平调焦系统,环境控制系统,整机框架和减振系统,整机控制系统和整机软件等,如下图所示,

其中照明系统和投影物镜又统称为曝光系统(exposure system)。

光刻机的主要评价指标有3个,分别是

线宽(CD)

,

套刻精度(overlay)

和

产率(throughput)

,其中产率又和投影物镜的曝光视场(field size)密切相关。

套刻精度是指硅片上后一次曝光的图形相对于前一次曝光的图形的定位精度,产率一般是指光刻机每小时生产的硅片数量(wafer per hour)可以理解为设备产能,而曝光视场指单次曝光的芯片的大小。

视场和线宽这两项指标共同决定了投影物镜能够传递的信息容量,也决定了投影物镜的难度和复杂度。这些项指标均与投影光刻物镜的性能密切相关,特别是线宽代表了集成电路的工艺水平,关键尺寸(CD,critical dimension)是指半导体器件中的最小尺寸。这种最小尺寸往往就是最小刻线的宽度,即俗称的“线宽”,也被称作为节点(node)。

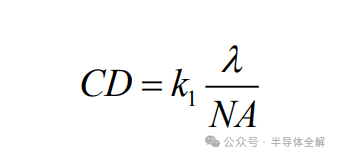

分辨率决定了光刻机可以加工的最小线宽(CD)(也称为分辨率,resolution),是光刻机最主要的性能指标,其计算公式为:

其中k1是工艺因子, λ是工作波长,NA(numerical aperture)是投影物镜的数值孔径。显然提高光刻机的分辨率需要从三个方面考虑,即缩短波长,增大数值孔径和降低工艺因子。

整个光刻机的发展历程基本上也是围绕着这三个因素开展。

工艺因子的降低主要通过投影物镜像差的减小和分辨率增强技术来现。目前k1已经越来越接近极限0.25了。

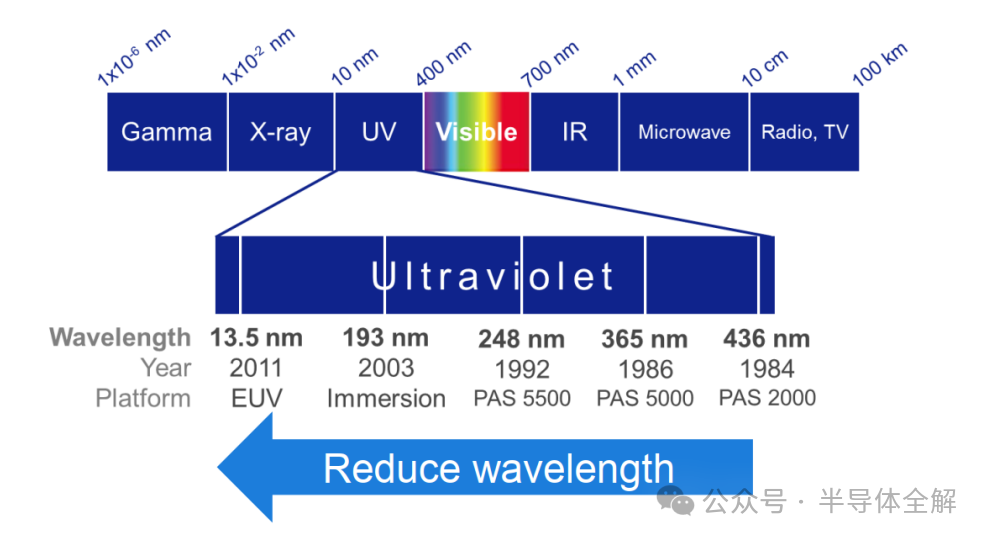

波长的缩短经历了g线(436nm)、i线(365nm)、KrF(248nm)、ArF(193nm)和 EUV。其发展如下图所示。

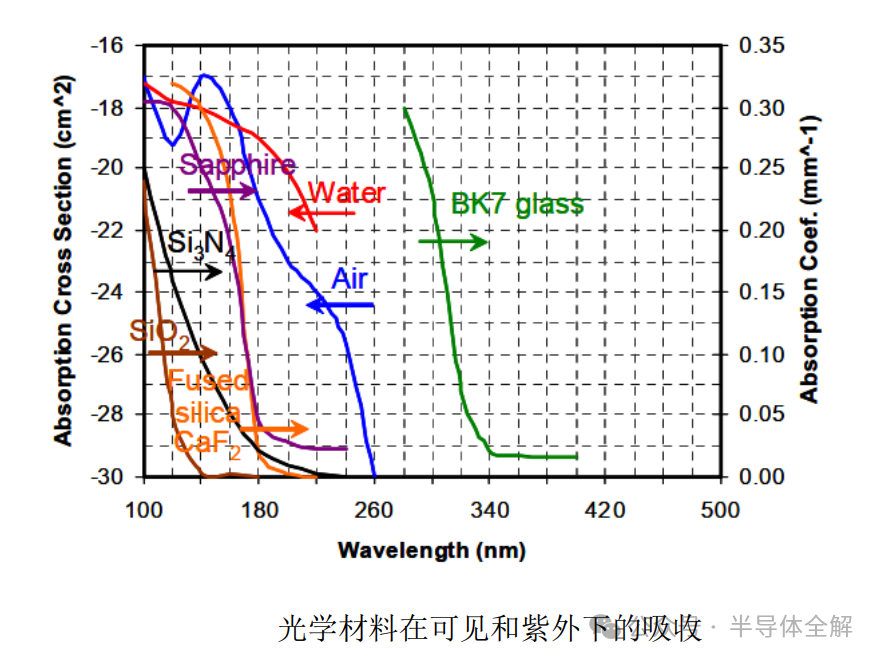

波长的缩短过程中也面临着很多的问题和挑战,包括光学材料,光刻胶材料,光源和投影物镜的设计等。通常这些因素互相耦合和制约,比如随着波长的缩小,光学材料的吸收变大,可以选择的材料类型就减少,这样投影物镜的色差校正就很困难,可能需要采用成本更高的折反射式方案或者降低光源的线宽,而线宽的降低又对光源提出了很高的要求。对于KrF和ArF波长,可以选择的材料只有合成石英(fused silica)和氟化钙(CaF2)了,如下图所示,这就要求准分子激光器保证一定功率的前提下又要实现非常窄的线宽。

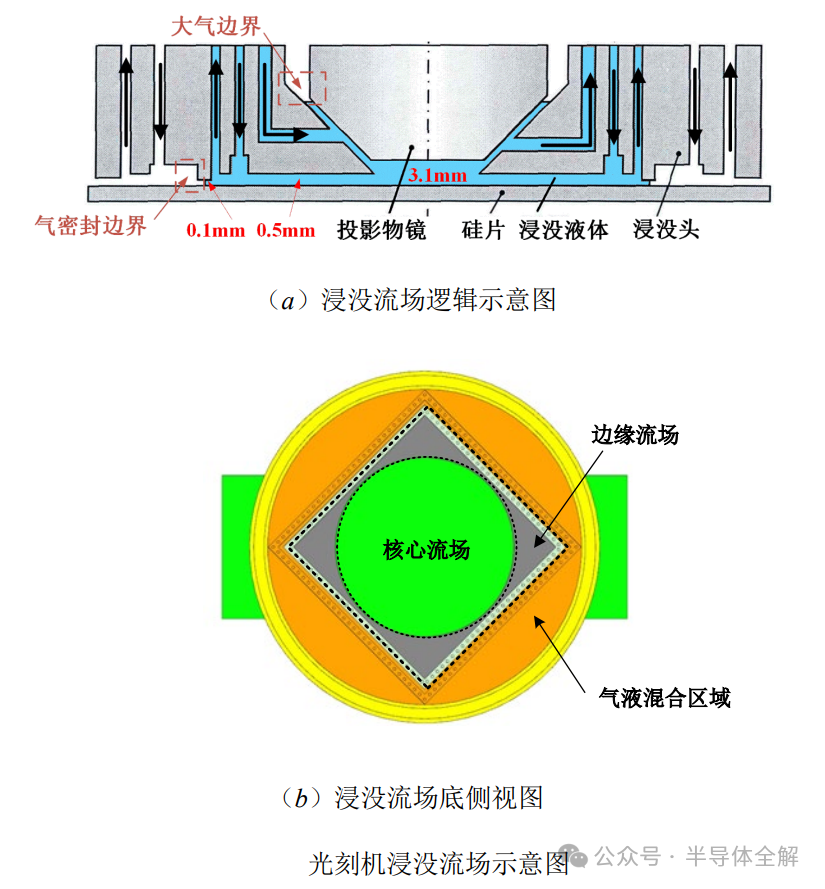

在波长下不断缩短的同时,投影物镜NA也在不断的增加,从20世纪80年代的NA0.2左右一直发展到21世纪10年代的NA 1.35。数值孔径超过1后就需要采用像方浸液设计了,即所谓的浸没物镜(immersion lens)。到现在为止采用的液体是水,实现的最大NA是1.35。虽然也有很多其他浸没介质的研究,但是都因为各种各样的原因不满足实际的使用要求。

浸没式光刻机是光刻机发展的一个重要转折点,将传统光刻技术中投影物镜镜头与硅片之间的空气介质更换为折射率更大的液体介质以增加数值孔径NA,使之最大可至1.35,在继承193nm光源干式光刻技术的同时提高光刻的分辨率和焦深。

2007年ASML首先推出了193nm光源的浸没式光刻机,成功将分辨率从90nm降低至65nm以下节点,使其成为45nm至7nm之间技术节点的主流光刻设备,且相关技术还在持续完善更新中。

目前,浸没式光刻机的研发是我国光刻机研发征程中亟待攻克的技术难题。

28nm及以下节点光刻机对曝光系统和定位系统的振动要求极为严苛,其内部世界的超稳定振动环境在10E-10(m/s2 ) E2 /Hz 量级,需要辨识出所有的扰动源并尽可能消除或者抑制振动以保证光刻机内部的超稳定环境。

浸没式光刻机通过在投影物镜与硅片之间引入浸没液而提高了分辨率,但为了实现流场密封效果,在硅片和浸没头之间存在百微米级膜厚的浸没液,目前国外掌握浸没式光刻技术的两大公司为ASML公司和尼康公司,其浸没单元设计主要差异为ASML公司在浸没单元内部采用了注气结构,水平注液回收结构及垂直回收孔形状和排布等方面也略有不同,由于技术封锁,未公开相关技术细节。目前国内浸没式光刻中浸没流体控制结构的主要机构是浙江大学流体控制与机电系统国家重点实验室,经过数年的技术攻坚和积累,对产品进行了更新迭代,掌握了相关的核心技术,所研发的不同结构浸没单元形态如图所示。

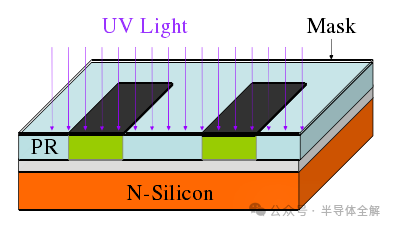

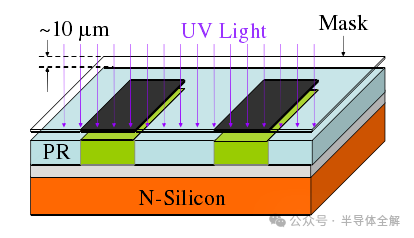

接触式光刻机20世纪60-70年代集成电路制造中的主要设备。在曝光过程中,掩模版与涂覆有光刻胶的硅片直接接触。如下图所示:

接触式光刻机的缩放比为1:1,即全晶圆曝光,分辨率可达到4~5微米。由于掩模和光刻胶膜层反复接触和分离,随着曝光次数的增加,会引起掩模版和光刻胶膜层损坏、芯片良率下降等不良后果。一般掩模版在完成15~25次曝光后就需要进行清洁或更换,掩模版的制造和维护费用增加了光刻成本和芯片制造成本。

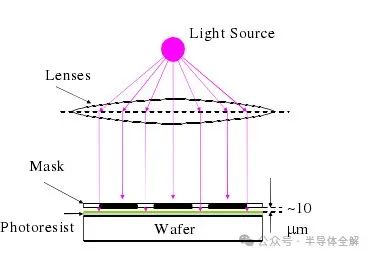

接近式光刻机在曝光过程中掩模版和光刻胶膜层之间存在10~25mm的间隔,有效减少了掩模版和光刻胶膜层损伤。

相比于接触式光刻机而言,接近式光刻机延长了掩模版的使用寿命,降低了芯片制造成本。接近式光刻机的缩放比近似为1:1,分辨率可达到2-4 mm,是20世纪70年代芯片制造的主要设备。

然而,掩模版和光刻胶膜层之间的微小间距会导致掩模曝光时产生菲涅耳衍射效应,这是制约接近式光刻机分辨率提高的主要因素。

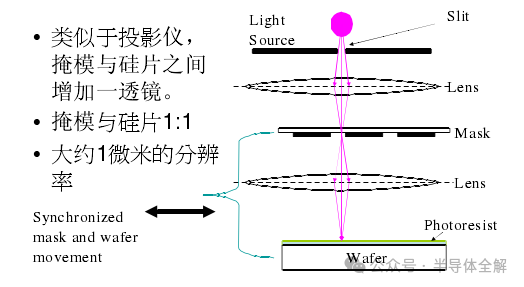

随着对于更大晶圆,更高分辨率和更高产率需要的进一步增加,设备生产商又设计出了扫描(scan)光刻系统。

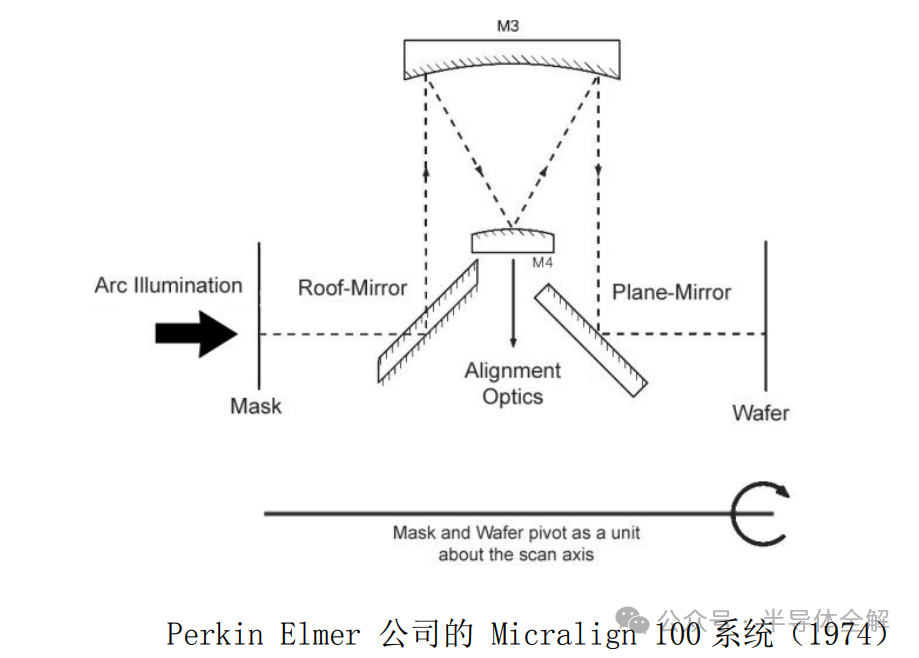

1973年美国珀金埃尔默(Perkin Elmer)公司研制出扫描式投影光刻机,型号为PE 100,PE100 光刻机采用共心全反射式投影系统,缩放比为 1:1,数值孔径达到0.167。曝光过程中,以1 mm宽的弧形狭缝对掩模图形进行全视场扫描曝光。采用深紫外照明光源,并结合折反式投影物镜系统,扫描式投影光刻机可实现 1mm的光刻分辨率。

投影物镜采用Offner结构,为全反射系统,如图所示。

它的有效视场是一个狭窄的环形,长150mm,宽度只有1mm。优点是成像质量高,匹兹万场区为零,并且物方和像方都是远心的。缺点是数值孔径最大只能到 0.16,整个系统装 调困难,并且需要高精度的工件台和掩模台扫描实现曝光。即使如此,随着成像要求的提高,Micralign同样因为不能满足套刻精度的原因而不能满足曝光要求了。虽然光刻设备制造商也提出了一些改进的措施,但是随着对CD控制要求的进一步提高和掩模制造成本的增加,缩小倍率成像的步进(Step and

repeat)光刻机获得了快速的发展。

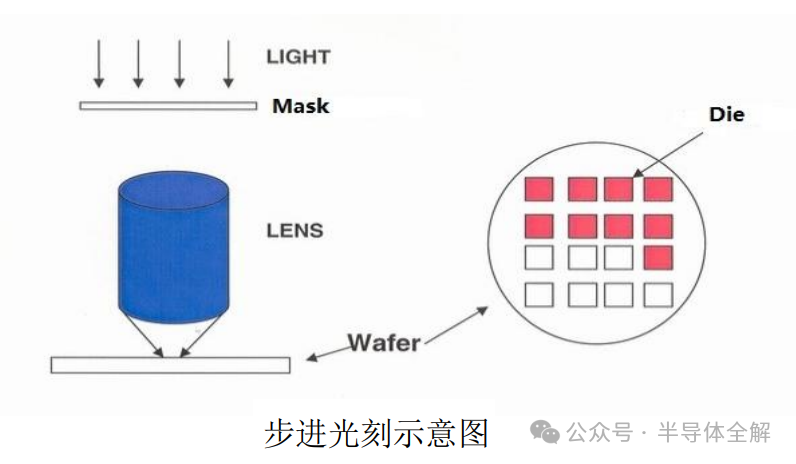

步进光刻机不再是全晶圆同时曝光,而是将晶圆分成了若干个区域(die),每个die就是前文所说的一块芯片。每次曝光完成一个die后再控制工件台的运动步进到下一个die再次曝光,如下图所示。

与全晶圆曝光不同的是,将掩模以缩小的倍率成像在硅片上需要额外增加掩模和硅片对准系统。

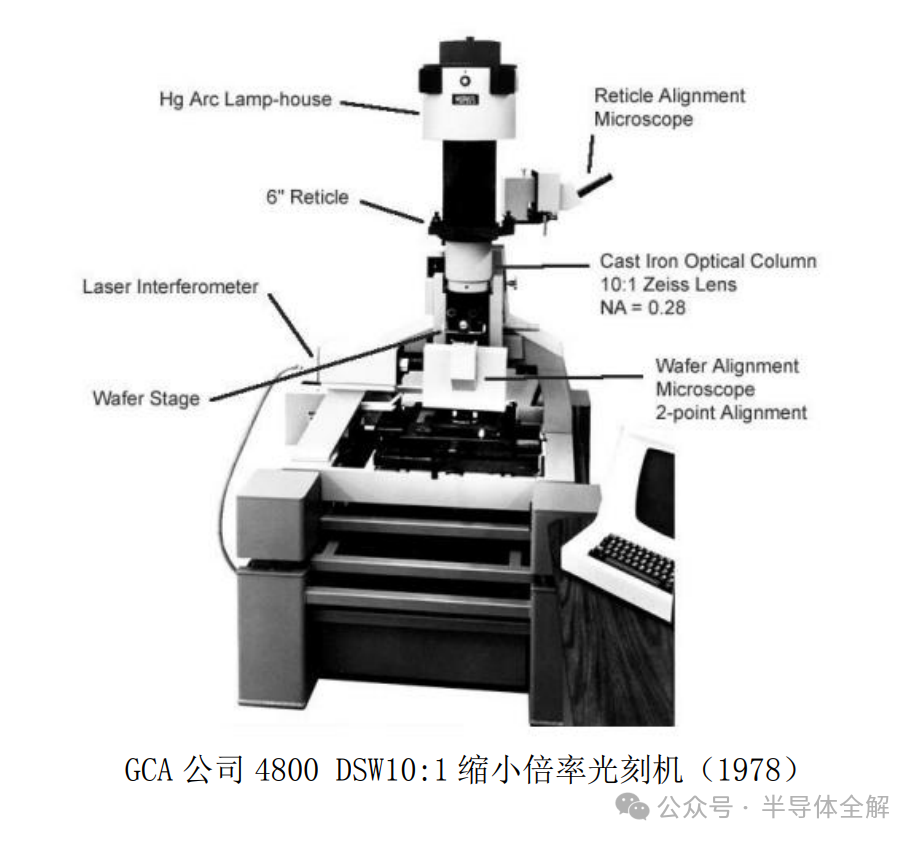

最早的步进光刻机是GCA公司的4800 DSW机型,诞生于1978年,数值孔径是NA0.28,倍率是10:1,视场是10mm×10mm,如下图所示。

DSW4800采用 g 线(436 nm)波长的汞灯光源,投影物镜的数值孔径达到0.28,缩小比例为10:1,可适用于特征尺寸为1.25 mm的集成电路制造。

分步式投影光刻机采用缩小倍率的投影物镜系统,例如4:1、5:1 或 10:1,一次曝光将掩模图形转移到硅片的特定芯片区域,通过步进驱动完成全硅片的曝光。当选用波长为 248 nm的KrF准分子激光器作为照明光源时,分步式投影光刻机可实现180 nm的光刻分辨率。

在摩尔定律的驱动下,对每个芯片的集成晶体管的数量要求越来越高,这在分辨率不断提高的同时,也要求芯片面积尽可能增加。这样对投影物镜的倍率要求又提高了,逐渐从10:1发展到5:1和4:1,投影物镜视场也从10mm×10mm提高到14mm×14mm和 22mm×22mm。

这样虽然最早的步进光刻机对投影物镜的要求降低了,但是随着节点的缩小和芯片尺寸的进一步增加,投影物镜的难度是越来越大了。这最终促成了步进扫描(step and scan)光刻机的发明。

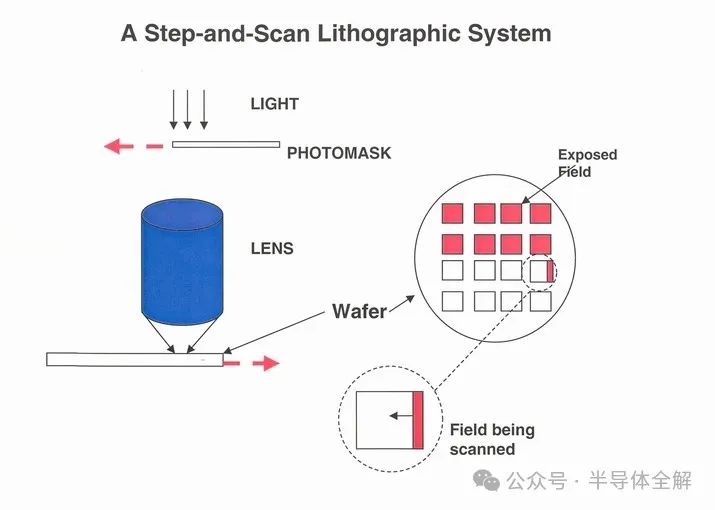

步进扫描光刻机与步进光刻机一个主要的区别是每个die不是同时曝光,而是通过掩模和晶圆的同步扫描运动来完成,如下图所示。

步进扫描投影光刻机的进行曝光时,工件台承载涂覆好光刻胶的硅片步进移动到曝光视场位置,然后在扫描狭缝开启的同时,掩模台和工件台开始进行同步运动。当完成曝光后,扫描狭缝关闭,这样便完成一次扫描曝光。之后,工件台步进驱动硅片将下一个待曝光单元移动到曝光视场位置。重复上述步进扫描曝光步骤,直至硅片上所有曝光单元全部完成曝光,再更换新的硅片。

这样在不增加投影物镜复杂度的情况下,可以获得更大的曝光视场,但代价是增加了工件台,掩模台和控制系统等的复杂度。

步进扫描光刻机可以说是为了平衡产率,工件台的复杂度和投影物镜的复杂度而在扫描光刻机和步进光刻机之间做的折中。

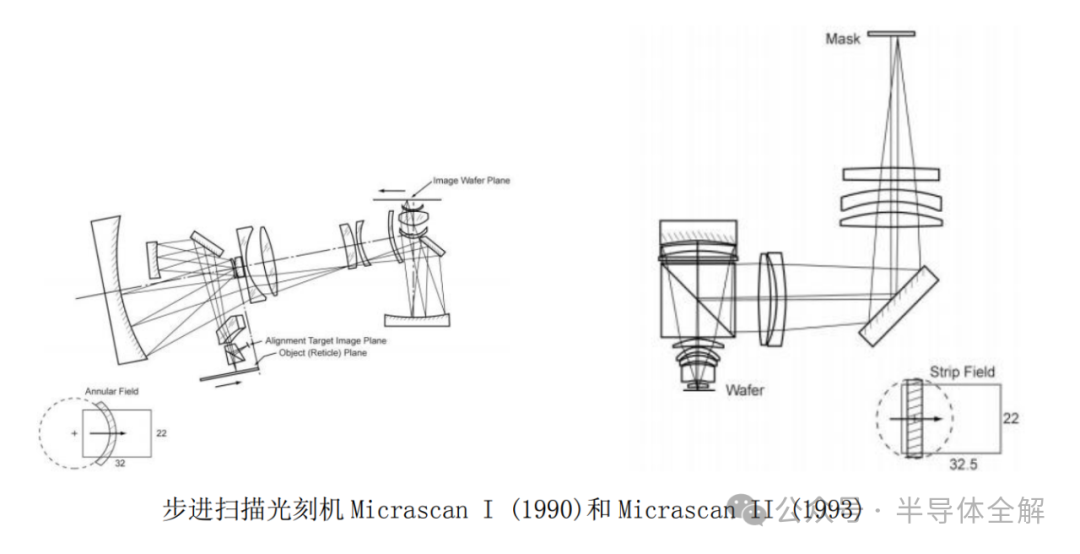

最早的步进扫描光刻机是Perkin Elmer 公司于1990年推出的 Micrascan系列,如图所示。该机型以240~255 nm波长的汞灯为曝光光源,投影物镜系统的数值孔径达到0.35,光刻分辨率为0.5 mm。

Micrascan I是利用环形视场实现22mm×32mm的扫描视场,但是因为采用了很多折叠反射镜,装调困难,并且环形视场扫描存在过扫描影响产率,很快就被采用矩形视场扫描 Micrascan II替代。Micrascan型号后续系列的扫描视场达到了22mm×50mm。

目前除了EVU(extremely

ultra violet, 13.5nm)光刻机外,DUV(deep ultra violet,本文指 248nm和193nm)光刻机都是利用投影物镜的矩形视场实现扫描曝光的,虽然不同机型投影物镜的静态视场各有不同,但标准扫描视场基本都是 26mm×33mm。

光刻机是大规模集成电路制造产业的核心装备,而投影光刻物镜又是光刻机的核心部件,其发展水平很大程度上代表了光刻机的发展水平。

为了跟随摩尔定律的要求,投影光刻物镜在不断挑战技术极限,对设计、制造集成和像质补偿的要求在不断的提高。希望国内研发光刻机的科研工作者进一步努力,提升我国集成电路制造业水平!

参考文献:

(1) 尚红波 浸没光刻投影物镜光学设计与像差补偿研究 [D].

(2) 刘志帆 深紫外光刻机照明系统关键检测技术研究 [D].

(3) 李雪平 面向光刻机浸没系统设计的介观尺度流场 扰动解析与抑制方法研究 [D].

(4)彭茂荣 2024年半导体产业发展议题 [C].

京公网安备 11010802033920号

京公网安备 11010802033920号